Расходные материалы для литья по

выплавляемым моделям

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Неправильный размер впрыска | Убедитесь, что оборудование имеет соответствующую способность размера впрыска. Увеличьте размер впрыска. |

| Недостаточная скорость потока воска | Увеличьте скорость потока | |

| Скорость потока воска слишком высокая, вызывая замешивание воздуха | Уменьшите скорость потока | |

| Ускорение (перевод оборудования на рабочий режим) слишком мало – оборудование не может достигнуть необходимой скорости потока (Оборудование, оснащенное электронным контролем инжектирования). | Увеличьте настройки ускорения (перевод оборудования на рабочий режим) | |

| Недостаточное давление инжектирования – оборудование не может достигнуть потока | Увеличьте давление инжектирования | |

| Холодная пресс-форма | Увеличьте температуру пресс-формы | |

| Холодный пресс-остаток воска в сопле | Увеличьте температуру сопла или удалите холодный пресс-остаток перед запрессовкой. | |

| Модельная пресс-форма | Захваченный воздух в пресс-форме | Добавьте вентилирующие отверстия в проблемной области. Если они уже есть, убедитесь, что они чистые. |

| Расположение питателя для инжектирования | Доработайте пресс-форму при необходимости. | |

| Питатель для инжектирования слишком маленький (особенно для пасты) | Увеличьте питатель при необходимости. | |

| Противостоящий поток воска | Проверьте конструкцию пресс-формы и переместите или добавьте питатели при необходимости. | |

| Воск | Холодный воск | Увеличьте температуру воска |

| Другое | Чрезмерная смазка пресс-формы | Очистите пресс-форму и используйте минимум смазки для пресс-формы |

| Размер воска или керамического стрежня или расположение | Обратитесь к Разделу 3 |

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Короткое время цикла | Увеличьте время цикла. Время цикла должно быть достаточным для необходимого охлаждения модели |

| Высокая температура плит | Уменьшите температуру плит | |

| Слишком быстрое открытие зажима | Уменьшите скорость открывания зажима | |

| Горячий воск | Уменьшите температуру воска | |

| Модельная пресс-форма | Слишком горячая пресс-форма | Уменьшите температуру пресс-формы или плит для увеличения охлаждения |

| Создание вакуума | Если вытягиваемый стержень расположен глухом отверстии, то его вынимать надо медленно во избежание создания вакуума. Иногда требуются отверстия для вентиляции. | |

| Расположение и конструкция выталкивателя | Проверьте конструкцию пресс-формы, доработайте при необходимости. | |

| Другое | Слишком быстрое открывание пресс-формы | Уменьшите скорость открывания |

| Недостаточная или некорректная смазка пресс-формы | Используйте подходящее количество и тип смазки пресс-формы для корректного извлечения модели. | |

| Некорректное удаление модели из пресс-формы | Обучите персонал технике правильного извлечения модели. Примечание: Используйте несильную струю сжатого воздуха в линии разъема пресс-формы для освобождения из пресс-формы. Всегда проверяйте, что модель углублена равномерно. Применяйте давление равномерно и избегайте сгибания модели. | |

| Хранение – размещение модели на неровной поверхности | Примите меры предосторожности при хранении модели после инжектирования. Убедитесь, что она правильно поддержана. В некоторых случаях может потребоваться фиксация. | |

| Повышенная температура на модельном участке | Поддерживайте необходимую и постоянную температуру на модельном участке при необходимости. |

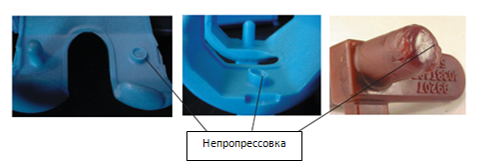

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Холодный воск | Увеличьте температуру воска |

| Скорость потока воска | Настройте необходимую скорость потока | |

| Низкое давление инжектирования | Увеличьте давление инжектирования | |

| Холодная пресс-форма | Измените температуру пресс-формы. Выключите температуру водного охлаждения плит или отрегулируйте настройки контроллера температуры пресс-формы. | |

| Низкое ускорение – оборудование не может достигнуть необходимой скорости потока. (Оборудование, оснащенное электронным контролем инжектирования). | Просмотрите настройки ускорения. Увеличьте настройки ускорения для лучшего соответствия со скоростью потока воска. | |

| Холодный воск в сопле | Увеличьте температура сопла | |

| Модельная пресс-форма | Конструкция питателя инжектирования | Проверьте расположение питателя. По возможности используйте один порт для инжектирования. Группа портов для инжектирования может препятствовать надлежащему течению воска в полость. |

| Недостаточная вентиляция в пресс-форме | Очистите вентиляционные отверстия или добавьте их при необходимости. | |

| Другое | Чрезмерная смазка пресс-формы | Очистите пресс-форму и используйте минимум смазки для пресс-формы. Чрезмерная смазка может препятствовать движению потока воска и привести к непропрессовке. |

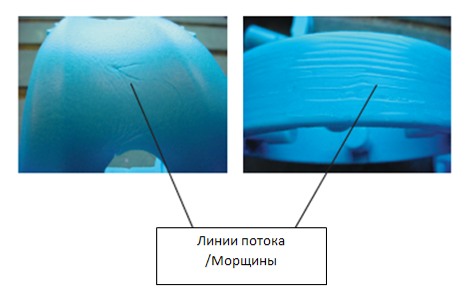

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Низкая температура воска | Увеличьте температуру воска |

| Низкое давление инжектирования | Увеличьте давление инжектирования на достаточную величину. | |

| Недостаточный поток воска | Увеличьте скорость потока | |

| Разделение наполнителя | Используйте надлежащие технические параметры, включающие подходящее перемешивание в баке расплавления и баке выдержки. Проконсультируйтесь с поставщиком воска для получения правильных процедур по расплавлению и кондиционированию. | |

| Модельная пресс-форма | Холодная пресс-форма | Уменьшите охлаждение водой. Предварительно нагрейте пресс-форму перед запрессовкой. |

| Плохая обработка поверхности в пресс-форме | Отполируйте полость пресс-формы. | |

| Другое | Чрезмерная смазка пресс-формы | Уменьшите количество смазки в пресс-форме |

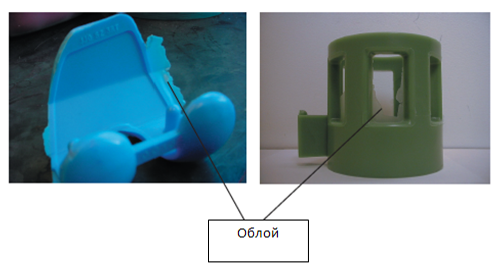

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Высокое давление инжектирование | Уменьшите давление инжектирования. Давление инжектирования может открыть пресс-форму, преодолевая имеющееся давление зажима. |

| Низкое давление зажима | Увеличьте давление зажима | |

| Высокая температура воска | Уменьшите температуру воска | |

| Неравномерный зажим пресс-формы | Равномерно зажмите пресс-форму. Могут потребоваться блоки для балансировки. Пресс-форма может раскрыться. Если она выходит за границы зажимных плит. | |

| Высокая скорость потока инжектирования | Уменьшите скорость потока инжектирования | |

| Чрезмерная величина ускорения (Оборудование, оснащенное электронным контролем инжектирования). | Уменьшите величину ускорения. | |

| Модельная пресс-форма | Пресс-форма изношена или повреждена | Исправьте при необходимости. Проверьте на износ вкладыши или повреждения из-за чрезмерного давления при закрытии пресс-формы. Проверьте на износ края линии разъема. Проверьте на повреждения (т.е. выпуклых трещин от удара). |

| Пресс-форма закрыта не полностью | Удалите восковую стружку или другие включения между рабочими поверхностями пресс-формы. |

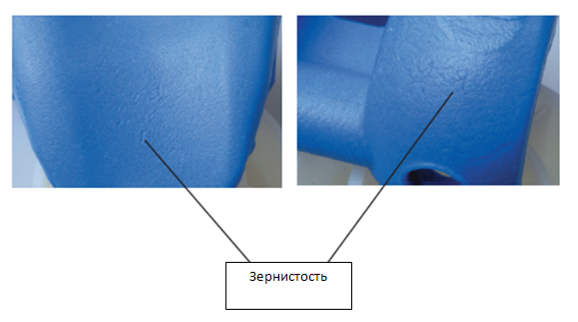

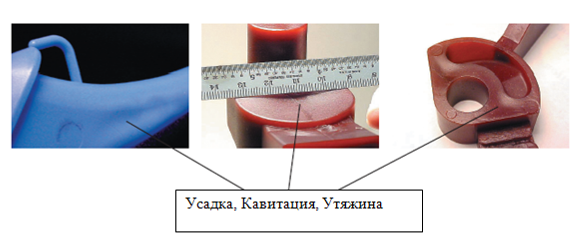

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Высокая температура воска | Уменьшите температура воска |

| Низкое давление инжектирования | Увеличьте давление инжектирования | |

| Короткое время инжектирования | Увеличьте время инжектирования | |

| Неправильная температура пресс-формы | Проверьте температуру пресс-формы и определите исправят ли условия охлаждение плит или пресс-формы | |

| Недостаточный поток воска | Увеличьте скорость потока. | |

| Пресс для воска не подходит для применения | По возможности инжектируйте на другом оборудовании (жидкое, пастообразное или брусок) | |

| Модельная пресс-форма | Питатель инжектирования слишком маленький | Увеличьте поперечное сечение питателя инжектирования |

| Неправильное расположение питателя для инжектирования | Убедитесь, что воск внедряется в пресс-форму по самому короткому пути к самым большим неохлаждаемым объемным элементам модели. | |

| Слишком длинный питатель инжектирования | Укоротите длину питателя. | |

| Воск | Выбор неподходящего воска для данного применения | Рассмотрите замену воска на менее склонный к усадке, кавитации и утяжинам |

| Рассмотрите использование восковых охладтелей | ||

| Проконсультируйтесь поставщиком воска. |

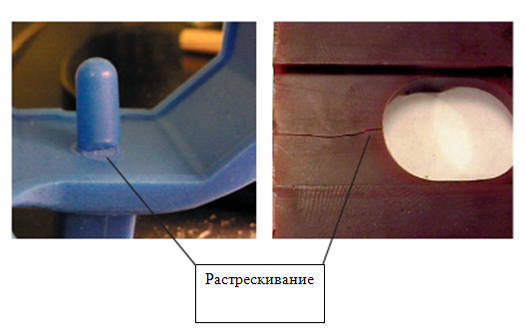

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Чрезмерное время инжектирования | Уменьшите время инжектирования. Если модель переохладится в пресс-форме, то станет твердой и хрупкой с тенденцией растрескиваться до или во время удаления. |

| Холодная перс-форма | Увеличьте температуру пресс-формы и/или плит. | |

| Высокое давление инжектирования, сложно вынимается модель из пресс-формы | Уменьшите давление инжектирования | |

| Модельная пресс-форма | Неправильное открывание пресс-формы | Замедлите скорость открывания. Проверьте последовательность открывания пресс-формы аккуратно без применения силы к модели. Примечание: Если полость глубокая, убедитесь что линия разъема разъединяется равномерно. Добавьте дополнительные направляющие штыри. |

| Неправильное удаление модели | Проверьте технологию переноса и извлечения модели. Рассмотрите возможность использования пневмосистемы. | |

| Черновая, с заусенцами или грубая поверхность | Предоставьте инструментальщику проверить пресс-форму. Исправьте или отполируйте при необходимости. | |

| Неправильная настройка выталкивателей | Расположите выталкиватели во избежание напряжения изгиба на модели во время удаления, и добавьте больше выталкивателей при необходимости. Проверьте настройки выталкивателей на равномерность действия и скорости. | |

| Острые внутренние углы | Проверьте с технологической службой возможность добавления скругления | |

| Воск | Хрупкий воск | Рассмотрите возможность замены воска для увеличения вязкости для того, чтобы уменьшить хрупкость. Проконсультируйтесь с вашим поставщиком воска. |

| Другое | Недостаточная смазка пресс-формы | Проверьте на наличие достаточного количества смазки в проблемной области. Замените смазку пресс-формы при необходимости. |

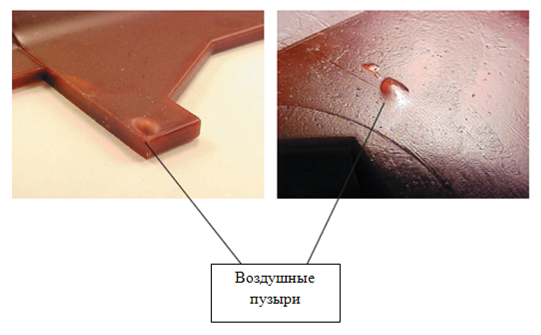

| Вероятная причина | Предлагаемое решение проблемы | |

| Оборудование | Чрезмерная скорость потока инжектирования | Уменьшите скорость потока воска. Примечание: Чрезмерная скорость потока, вызывающая турбулентность, может захватывать воздух во время инжектирования воска. |

| Чрезмерная величина ускорения (Оборудование, оснащенное электронным контролем инжектирования). | Уменьшите величину ускорения | |

| Неправильная температура сопла | Настройте температуру сопла | |

| Неправильные параметры воска | Соблюдайте условия в соответствии с инструкциями производителя. | |

| Высокая температура воска | Уменьшите температуру воска | |

| Высокое давление зажима | Уменьшите давление зажима. Высокое давление зажима может блокировать вентиляционные отверстия. | |

| Утечка уплотнений системы инжектирования | Замените уплотнения с дефектами | |

| Слишком высокая скорость наполнения камеры инжектирования | Уменьшите скорость наполнения; проконсультируйтесь с производителем оборудования. |

| Вероятная причина | Предлагаемое решение проблемы | |

| Модельная пресс-форма | Неправильное использование вентиляционных отверстий | Добавьте или удалите вентиляционные отверстия в полости пресс-форме; убедитесь, что существующие вентиляционные отверстия остаются чистыми. |

| Неправильный размер и/или расположение вертикального литникового канала воска | Исправьте размер и/или расположение вертикального литникового канала воска для уменьшения или устранения турбулентности. | |

| Ориентация пресс-формы к прессу | Переверните пресс-форму | |

| Высокая температура пресс-формы | Уменьшите температуру пресс-формы | |

| Низкая температура пресс-формы | Увеличьте температуру пресс-формы. | |

| Воск | Дефектные бруски | Убедитесь, что бруски произведены без воздуха |

| Поврежденные бруски | Почините или замените поврежденные бруски. Примечание: Поврежденные бруски или которые имеют грубую поверхность могут внедряться и захватывать воздух, который может быть перемещен в восковую модель. | |

| Другое | Неправильная загрузка воска | Воздух может быть захвачен при невнимательном заполнении пресса для воска горячим воском. Примечание: Расплавленный воск должен вливаться в резервуар медленно, создавая как можно меньше турбулентности. |

| Излишняя смазка пресс-формы | Уменьшите использование смазки пресс-формы. Примечание: Излишки смазки пресс-формы на поверхности соединяющихся половин может служить как «прокладка»; Очистите половинки пресс-формы для удаления излишков смазки пресс-формы. | |